AlN,被认为是下一代重要的半导体材料之一,在用作高功率集成电路基片方面有巨大的应用前景。同时由于AlN具有高硬度的性质,作为增强相被广泛应用于金属基复合材料。

AlN作为典型纤锌矿型半导体材料,具有高的硬度和脆性,使得其在加工和服役过程中容易发生脆性断裂,且产生较为严重的表面与亚表层损伤,影响加工精度和服役水平。通常半导体材料塑性变形过程中的非晶化会引入脆-韧性转变,因此研究AlN非晶化机制及对相变的影响,为调控AlN非晶相及脆-韧性转变提供理论指导,为相关的纤锌矿型半导体材料的加工制造和服役水平奠定理论基础。

最近,省科学院材料与加工研究所材料计算与数据团队的研究人员利用分子动力学模拟了纤锌矿结构AlN单晶的纳米压痕过程,重点探讨了非晶化机制及其对相变的影响。研究结果表明随着压痕深度的增加,AlN单晶先后出现了:表面的Y型撕裂; Graphite-like 相的形核与生长;非晶相的形成和流动;Tetragonal中间相的生成。此外,对比10、40和160m/s加载速率下AlN单晶的变形行为,发现加载速率越大,应力越大,非晶化的程度越高。值得注意的是,非晶相在塑性变形过程中起到媒介的作用,一方面Graphite-like相在特定方向的持续性应力提高诱发非晶化,另一方面非晶相随着应力分布进行流动,降低应力集中,改变应力方向,从而触发Tetragonal中间相的生成。因此AlN塑性变形过程中非晶相的形成,引入脆-韧性转变,有利于均匀变形。

相关结果以“Atomistic simulation of amorphization during AlN nanoindentation”为题发表于陶瓷材料领域国际知名期刊《Ceramics International》,该工作由省科学院材料与加工研究所和省科学院半导体研究所及德国凯泽斯劳腾工业大学共同完成,省科学院材料与加工研究所罗兴工程师为文章第一作者,张志波博士为共同一作和第一通讯作者,德国凯泽斯劳腾工业大学Herbert M. Urbassek教授为第二通讯作者。

原文链接:https://doi.org/10.1016/j.ceramint.2021.02.171

图1. 纳米压痕加载-卸载速率为10m/s时,载荷(a)和接触压力(b)与压痕深度的关系曲线图. PI 和PO 分别表示pop-in 和pop-out事件。

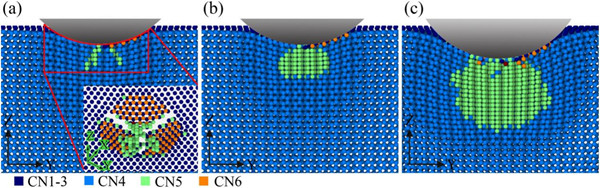

图2. Graphite-like相的形核和长大过程,其中压痕深度为8.875 ?(a)、9.125 ?(b)和17.375 ?(c)。

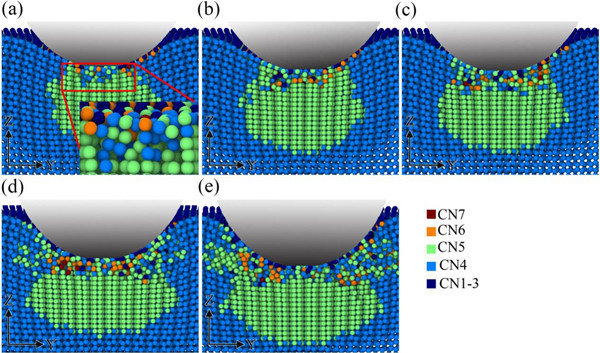

图3. 非晶的形核和扩展过程,其中压痕深度为17.5 ?(a), 18.625 ?(b), 19.125 ?(c), 22.75 ? (d) and 26 ? (e)。

图4 原子运动路径定位追踪AlN中纤锌矿相、非晶相、Graphite-like相和Tetragonal中间相的形成过程和变形机制。

(省科学院材料与加工研究所材料计算研究室 罗兴/供稿)

附件下载:

附件下载: