近日,省科学院材料与加工所粉末冶金研究室科研团队在粉末冶金近净成形技术研究取得新突破,在金属3D打印粉末特性适用性评价领域和钛粉末注射成形领域均取得重要进展。

一、金属3D打印粉末特性适用性评价研究

金属3D打印技术具有的高性能自由实体成形制造特征,使其在航空航天、生物医疗、动力能源等高新技术相关领域具有广阔的应用前景,并已对这些领域的技术进步产生了革命性的影响。明确金属粉末与高能量束作用过程的冶金机理是3D打印创新发展的基础,其关键技术之一是金属粉末的3D打印适用性评价。

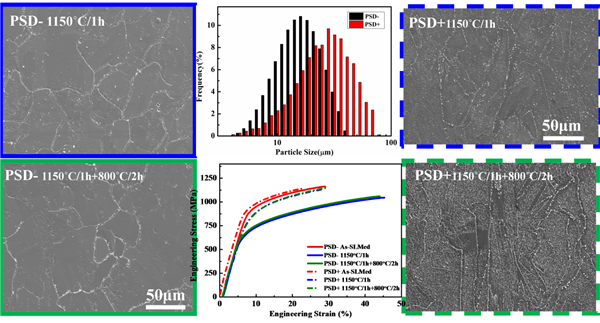

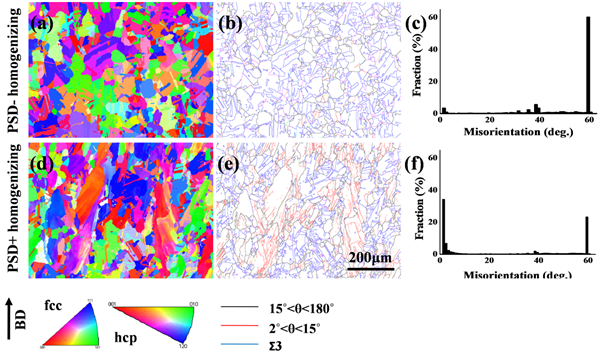

材料与加工所粉末冶金研究室的科研人员致力于3D打印专用金属材料的粉末尺寸分布、形貌和化学成分的设计与优化工作。近期研究发现,粉末的尺寸分布对激光选区熔化(SLM)钴基合金组织与性能具有显著调控作用,通过调整粉末尺寸分布(见图1),打印样品在退火后,晶粒形态和沉淀相数量出现显著差异:在不改变激光工艺参数条件下,通过改变粉末粒度分布(10-30μm,10-53μm两组),可有效调控热处理后的3D打印制件中金属间化合物沉淀相Co3W2Si的数量和形态(图1),由此控制再结晶过程(图2),从而实现组织与性能的优化。该研究为解决增材制造原材料与设备兼容性问题提供了技术参考。

相关研究成果Effects of Powder Size Distribution on the Microstructural and Mechanical Properties of a Co-Cr-W-Si Alloy Fabricated by Selective Laser Melting发表于《Journal of Alloys and Compounds》825卷,李克峰博士为第一作者,刘辛教授为本文通讯作者。该工作得到了广东省科学院博士引进专项资金项目的支持。

图1 两种尺寸分布,PSD- (10-30 μm)和PSD+(10-53 μm)粉末打印后热处理态组织图及其拉伸性能,PSD+粉末中析出相为Co3W2Si

图2 两种尺寸分布粉末打印后热处理态晶粒形貌、晶界分布和Σ3孪晶界(60?)占比

论文链接:

https://doi.org/10.1016/j.jallcom.2020.153973

二、钛粉末注射成形研究

金属钛由于具有高比强度、优异的生物相容性、耐腐蚀性等特点,在生物医用、航空航天、化工及体育休闲等领域得到广泛应用。由于难以提取和加工难度大,金属钛的制备成本一直居高不下,难以大规模推广。金属注射成形(MIM)是一种将现代塑料注射成形技术引入到粉末冶金领域而形成的一种近净成形技术,可以有效地解决金属钛加工难度大的问题,实现小型复杂形状钛产品的大规模生产。然而,目前金属钛MIM原材料多使用昂贵的球形钛粉,导致最终产品成本过高,限制其大规模应用。

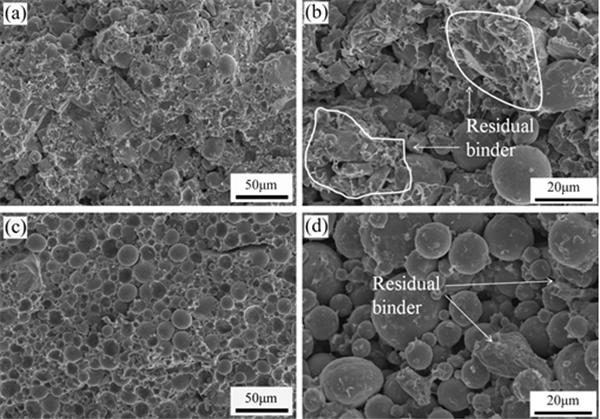

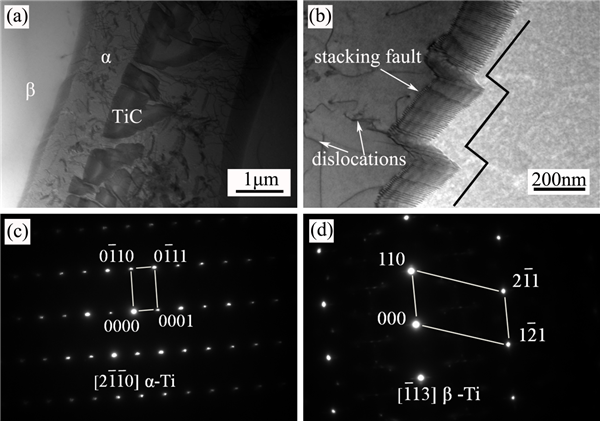

材料与加工所粉末冶金研究室的科研人员采用成本低廉的氢化钛粉末全部或部分替代球形钛粉,研究了氢化钛粉末添加对MIM注射生胚在脱脂和真空烧结过程中组织结构的演变规律。研究发现,氢化钛粉末的不规则形状会引起催化脱脂率的降低,导致烧结样品碳、氧含量的增加。在烧结过程中,钛与粘结剂中的碳在高温下会原位生产TiC,最终样品为内生TiC颗粒增强的钛基复合材料。由于TiC颗粒的存在,样品的强度、硬度、耐摩擦性能比市售纯钛都得到提高。研究证明,氢化钛粉末的适当添加可降低钛MIM的最终成本,有潜力应用于可穿戴医疗器械等领域。

相关研究成果Effect of titanium hydride powder addition on microstructure and properties of titanium powder injection molding发表于粉末冶金领域权威期刊《Powder Technology》,研究所与中南大学联合培养研究生胡凯为第一作者,材料与加工所为第一单位。研究所邹黎明高工与刘辛教授为论文共同通讯作者,该工作得到了广东省、广州市对外合作专项的资助。

图3催化脱脂前后不同喂料的SEM图:

(a,c)氢化钛添加比例为60%(b,d)纯球形钛粉

图4 最终烧结样品的TEM图

论文链接:

https://www.sciencedirect.com/science/article/pii/S0032591020302540?via%3Dihub

(省科学院材料与加工所施麒/供稿)

附件下载:

附件下载: